BMW поставила перед собой задачу не только создать автомобиль с нулевым уровнем выбросов вредных веществ в атмосферу, но и минимизировать загрязнение окружающей среды на всем протяжении жизненного цикла машины – от момента производства до утилизации. Поэтому вся энергия, которая требуется филиалам, участвующим в создании “i3”, вырабатывается из возобновляемых источников (воды или ветра), а степень переработки компонентов достигает 95%. Так, например, аккумуляторные батареи, один из самых проблемных с точки зрения утилизации компонентов, продолжают свою жизнь вне машины в качестве стационарных накопителей энергии от солнечных панелей или ветряков. Это задел на будущее – такую систему легко масштабировать для домашнего или коммерческого использования.

Короткая линия

Производственная цепочка берет свое начало в Америке, где на заводе “SGL ACF” из термопластичного текстильного волокна выделяют нить почти 100-процентного углерода. Ее толщина составляет лишь семь микрометров (семь тысячных миллиметра). Для сравнения: толщина человеческого волоса равняется 80 микрометрам. Эти нити на бобинах переправляются в Германию, где они перерабатываются в нетканое полотно, и лишь потом углеродная “ткань” оказывается на заводе в Лейпциге.

|

| Кузовной ремонт еще никогда не был таким простым. Поврежденные элементы

карбонового модуля “Life” выпиливаются специально разработанным инструментом и заменяются на новые. |

Прессовочный цех на текущий момент – самый загруженный участок производства, но здесь царит тихая и расслабленная атмосфера. Это сильно контрастирует с процессом штамповки металлических деталей, при котором легко оглохнуть. Я же, находясь всего в паре шагов от гигантского пресса, могу разговаривать с коллегами не повышая голоса. На этапе первичной формовки создаются небольшие трехмерные элементы, которые позже склеиваются под высоким давлением в крупногабаритные детали (пол, боковины). Этот процесс происходит без запекания в автоклавах, тем самым исключается один из самых затратных – как по инвестициям, так и по расходу энергии – этапов производства карбоновых деталей. Все обрезки отправляют на переработку и повторное использование в элементах, не несущих структурных нагрузок, например, крыше.

|

| Оказавшись в объятиях удобных кресел, вы вряд ли догадаетесь, что ткань для них создается

не из привычных ниток, а из переработанного термопластика. В качестве сырья могут служить даже одноразовые стаканчики. |

В огромном здании кузовного цеха автоматизированные манипуляторы переносят, склеивают и соединяют 150 деталей в единый модуль “Life”, который отсюда поступает в цех сборки.

– Сколько времени требуется на производство одного автомобиля? – поинтересовался я у Себастиана Ланге, старшего инженера участка.

– “i3” проходит весь путь за одну восьмичасовую смену, – ответил он. – Использование карбона как основного материала конструкции машины позволило отказаться от традиционных и самых затратных по времени процессов: защиты от коррозии и окраски, что существенно сократило длину производственной линии.

Для городского маршрута

Прежде чем выпустить серию “i” на дороги, компания BMW провела испытания электрической силовой установки и литий-ионной аккумуляторной батареи, предоставив больше 1.000 экспериментальных автомобилей “Mini E” и “BMW ActiveE” обычным потребителям. Проанализировав данные двадцати миллионов накрученных километров, эксперты пришли к выводу, что 90% ежедневных поездок имеют среднюю протяженность около 45 километров. Так что запаса хода в 160 км, который обеспечивает полный заряд батареи, будет вполне достаточно.

|

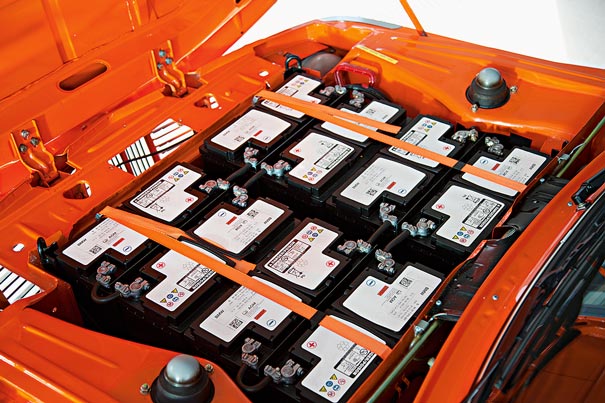

| Центральным элементом модуля “Drive” является алюминиевая “ванна”, которая заполнена

модулями литий-ионных аккумуляторных батарей. Срок их службы составляет около 1.000 циклов зарядки. Этого должно хватить на два с половиной – три года ежедневной эксплуатации. |

– На рынке существуют более мощные аккумуляторы, которые позволяют преодолевать значительные расстояния, но их использование влечет за собой увеличение массы и затрат, а также ухудшение динамических характеристик, которые имеют важное значение для наших клиентов, – рассказал на презентации представитель правления концерна Геральд Крюгер.

|

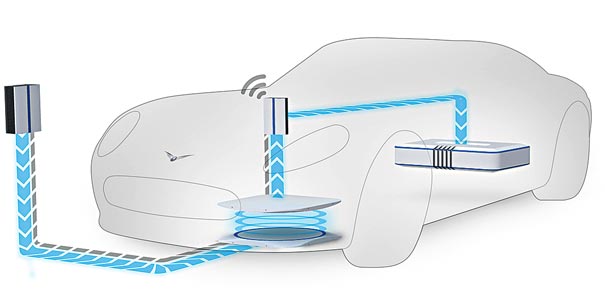

| Индуктивная система зарядки аккумуляторов позволяет отказаться от проводов и уменьшает риск

поражения током. Но развитие сдерживает ряд не решенных пока проблем: высокая себестоимость, низкая эффективность из-за больших тепловых потерь и, как следствие последнего, – увеличение времени, которое требуется на зарядку. |

В конечных пунктах (дом, работа) владельцы смогут воспользоваться для подзарядки как стандартной розеткой, так и фирменным настенным устройством, которое сокращает время зарядки до трех часов (при мощности 7,4 кВт). Но компания участвует в разработке и новых способов пополнения энергии. Уже летом этого года в Мюнхене появится первая станция ускоренной зарядки. Принцип ее работы основан на использовании не только переменного, но и постоянного тока. Таким образом пополнить аккумуляторы до 80% можно будет всего за полчаса. Несколько дальше от воплощения пока находится индуктивная зарядка, осуществляемая без кабелей и проводов. Подобные системы сейчас применяются для мобильных телефонов. Достаточно будет поставить машину на площадку, остальную работу сделает электромагнитное поле.

Безопасность и ремонт

Так как “BMW i3” станет первым в своем роде автомобилем, инженеры много времени потратили на разработку механизмов ремонта машины. И здесь карбон предоставляет очень широкие возможности. Вернуть металлическому кузову первозданный вид после ДТП – крайне тяжелая работа. А в случае с карбоном это сделать гораздо проще. Практически любой элемент модуля “Life” после аварии можно вырезать и заменить новым в течение одного дня. Кроме того, при незначительных авариях основную энергию удара принимают на себя алюминиевые конструкции модуля “Drive”, которые также поддаются легкой замене.

Особое внимание было уделено защите литий-ионной аккумуляторной батареи. В BMW сделали выбор в пользу модульной схемы – блок состоит из восьми отдельных частей, каждая из которых может быть легко заменена в случае поломки или повреждения. Кроме того, каждый модуль оснащен индивидуальной трехуровневой системой безопасности, которая не позволит вывести из строя электрическую систему автомобиля. Она расположена в наименее подверженной деформации части – под полом модуля “Life”.

ИСТОРИЧЕСКИЙ ФАКТ

Первый автомобиль на электрической тяге с бело-голубой эмблемой на капоте появился 40 лет назад. Баварцы переоборудовали модель “1602” для использования на Олимпийских играх. Вес свинцовых батарей составлял 350 килограммов, а запас хода – всего 60 километров.

Все автоновости 2021 года читайте на страницах Автомобильной газеты Клаксон