Теперь у LADA два, можно сказать, ключевых опорных пункта, где дислоцируется полная номенклатура запчастей, включающая 20 тыс. наименований. Первый, естественно, в Тольятти. Второй – в Твери.

Почему в Твери, когда всех так тянет в Первопрестольную? Причина, на самом деле, очень логичная. Она базируется не на пафосе, а на четком логистическом расчете. Если мысленно вокруг Твери провести окружность радиусом 600-70 0 км (оптимальная дистанция суточной доставки, позволяющая в полной мере реализовать логистические стандарты LADA), то туда попадут практически все крупные города Центральной России. Это, конечно же, Москва и Санкт-Петербург, а так же Воронеж, Ярославль, Смоленск, Нижний Новгород, Липецк и т. д.

Таким образом, новый логистический комплекс сможет закрыть потребность в запчастях примерно до трети обширной сбытовой сети LADA, состоящей из около 1500 магазинов и 300 дилерских центров – 400 оптовых покупателей в ЦФО и почти 100 дилеров будут получать необходимые им автокомпоненты из столицы Верхневолжья. Получать оперативно, в максимально сжатые сроки: на следующий день при плановом заказе и день в день при срочном.

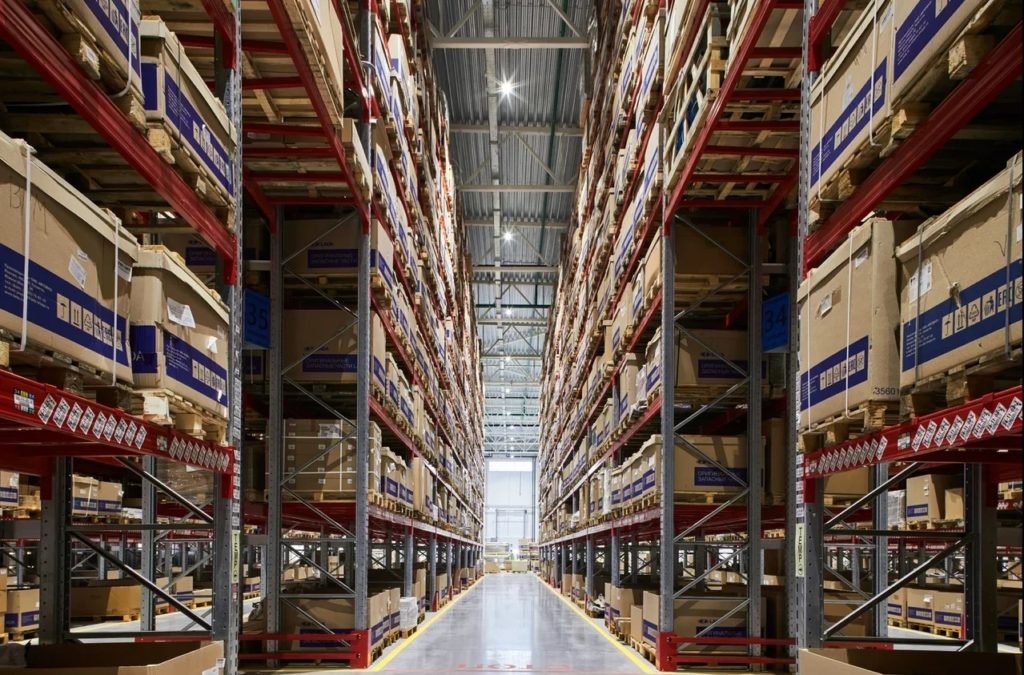

Сказать что новый склад огромен – не сказать ничего. На момент открытия его площадь составляет 25 тыс. кв. м, количество мест хранения – 93 тыс. ед., из которых 55 тыс. ед. предназначаются для мелких деталей. Кроме того есть специальные ячейки для крупногабаритных компонентов, таких как боковины кузовов.

По прогнозу аналитиков автопроизводителя этих мощностей вполне хватит на ближайшие 2-3 года. А дальше, в соответствии со стратегией бренда, нацеленной на планомерное развитие, грядет расширение – территория, на которой располагается комплекс, довольно удобна с точки зрения перспективных проектов. Площадь склада можно увеличить в три раза до 75 тыс. кв. м. При этом в ходе проектировании на будущее уже были заложены дополнительные мощности по транспортным потокам и энергоснабжению.

Территориальную экспансию без проблем поддержит информационно-технологическая – одной из основных особенностей нового склада запчастей LADA является использование прогрессивной WMS (warehouse management system – электронная система управления складом). Эта система – собственная разработка автопроизводителя и, по сути, главный элемент в логистике. Она позволяет осуществлять доставки в адрес каждого клиента точно по расписанию, будто бы отправляя литерные поезда без малейшего опоздания. Например, машина на Москву уходит в 4 утра. Она всегда уходит в 4 утра. И всегда будет уезжать ровно в 4 утра, собирая по максимуму все сделанные накануне заказы.

Звучит как бы не очень впечатляюще, но на самом деле за этой точностью стоит колоссальная работа. Только представьте, за довольно сжатый промежуток времени – на сбор заказов поступающих с утра до вечера отводится всего несколько часов – система должна обеспечить обработку 1000-1500 подборов. Без ошибок. Без заминок. Чтобы сотрудники склада успели физически все детали собрать, рассортировать, скомплектовать и загрузить в транспорт. То есть просчитывается все до мельчайших нюансов, вплоть до траекторий движения складской техники и персонала.

А чтобы людям было проще работать, выполняя рутинные операции, на складе применяется во многом уникальная система коммуникации информационного центра и оператора – так называемая система голосового отбора. То есть подбор деталей осуществляется без традиционных считывателей штрих-кода и терминала сбора данных, а посредством голосового управления.

Не будем вдаваться в нюансы, но это действительно круто. Такая система позволяет на 5-10% сократить время подбора компонентов. Может показаться, что это не очень и много, однако сегодня в онлайн-бизнесе счет идет на секунды. Вы же сами регулярно делаете заказы и понимаете как это важно, чтобы они приходили без задержек. Поэтому 4-5% в общей цепи логистики – это довольно прилично.

Ну, и в заключение еще несколько показательных цифр. Инвестиции в проект, реализация которого заняла менее чем год, составили почти 1,3 млрд руб. На складе работает около 100 человек – новые рабочие места это всегда очень правильно. Погрузочно-разгрузочные операции осуществляются через 21 рампу, что так же помогает поддерживать высокую производительность комплекса.